丸竹コーポレーションでは、市場の変化に対応するため、新たに「繊維再生事業部」を新設いたしました。

また、既報のように「令和元年度補正ものづくり・商業・サービス生産性革命推進事業」の補助金の助成を受け、世界初の繊維再生の最新設備を導入しました。

今回はその詳細を分かりやすくご紹介させていただきます。

【次世代の反毛技術】 繊維to繊維 毛布to毛布 制服to制服

上記の最新設備とは、いらなくなったあらゆる繊維製品を繊維原料に戻して、もう一度同じ種類の製品に再生させるための設備なのです。

たとえば繊維から繊維、毛布から毛布、制服から制服、軍手から軍手、etc…です。

化学繊維や天然繊維・混紡繊維など、どんな種類や形状の繊維製品でも、この設備に投入すると、細かく引き裂かれて綿(ワタ)となって出て来ます。その後、この綿とバージン原料とを相応しい割合でブレンドして紡績工場で糸にし、糸から生地、生地から製品になります。

いらなくなった繊維を無数の針で引っ搔いてバラして綿にすることを「反毛」、出来た綿を「反毛綿」、加工に使用する機械を廻切機と言います。

反毛は100年以上前からあるリサイクル技術ですが、“毛布や制服の生地に再生できるレベルの反毛綿”を製造できるのは、当社と大企業の数社のみだと思います。

当社では、生地に出来るレベルの高品質な反毛綿を「もったいない繊維」とネーミングし、商標登録に出願いたしました。

当社の「次世代の反毛技術」を、もっと深くご理解していただくために、従来の反毛についてお話を進めます。

【従来の反毛綿は、用途が限られていた】

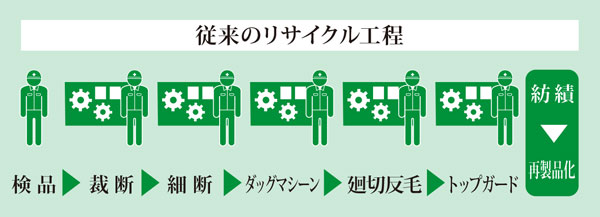

従来の反毛の技術は、針で引っ搔く前に、縦にも横にも繊維を細かく裁断します。そして、下記の図のように、いくつもの工程を経るため、そのたびに繊維が損傷しますし、繊維クズが大量に発生します。繊維長も元より短くなります。

元の状態よりも品質が下がってしまうため、反毛綿の用途は限られていました。

一番多い用途はフェルトです。港湾土木用のバンカーマットや、自動車の内装材、カーペットのクッション材などです。ニードルパンチという機械で反毛綿を叩いて、繊維を絡み合わせてフェルトにします。

それ以外の用途としては軍手です。

反毛綿を軍手にするにはまず「特殊紡績」という紡績の方法で反毛綿を糸にします。特殊紡績で作られた糸は特紡糸と言います。「撚りが甘く、糸が太い」のが特徴です。

しかし、この特殊紡績は低速のため生産能力がかなり低いのです。そのため採算を取るのが難しく、実は当社も特殊紡績の事業を行っていましたが、約30年ほど前にやめました。

コロナ前までは、家内工業的に営まれている工場が数件ありましたが、しかし現在は高齢化や後継者・社員不足、そしてコロナ不況や機械の老朽化・物価の高騰により採算が合わずに、特殊紡績の「大阪南部太糸組合」も昨年解散し、現在国内で残っているのは数社のみになりました。

【従来の反毛綿は、細い糸には出来なかった】

繊維製品の生地は、経糸と横糸で織られて作られています。

例えばTシャツ生地を作るための糸は、セーターを作るための糸と比べて、とても細いです。

この細さの糸を作るには「空気精紡」という高速回転する機械が必要なのですが、従来の反毛綿は繊維長が短く、繊維自体の波型波形(クリンプ)も伸びきってしまっているため、空気精紡にかけることが出来ません。つまり従来の反毛綿はTシャツ生地を作れるような細い糸にすることは出来ませんでした。

【余談ですが、毛七について】

繊維産地である尾州では、ウールの再生技術で「毛七」というものがあります。

使わなくなったウールの衣類を集め、反毛し、ウールが7割その他繊維が3割の比率で作る「リサイクルウール」です。

毛七の製法ではウールを起毛させることは出来ないので、毛七で「毛布to毛布」のリサイクルは出来ないかと思います。

【次世代の反毛技術。あらゆる繊維で“反毛綿から生地”が可能に!】

従来の反毛は、針で引っ搔く前に、縦にも横にも繊維を細かく裁断します。

しかし当社の最新設備での反毛は生地を引き裂きます。そのため繊維長を従来よりも長く残すことが出来、強度と風合いがUPしました。

また、工程数を減らしたことにより、繊維の損傷が抑えらます。これまで反毛には5台の機械が必要でしたが、1台で可能になったため、繊維クズが減り、原料を無駄なく使用できます。

この再生過程では水や化学薬品をほとんど使いません。電力は100%再生可能エネルギー(CO2排出ゼロ)由来の電力を使用します。

できあがった反毛綿は従来品の倍以上の細かさで、新品と見間違うほどの高品質です。

バージンのワタとほとんど変わらない品質のため、当社の設備で製造した反毛綿なら「空気精紡」にかけられるので、糸になり、生地にすることが出来るのです。

【地球人口80億人社会のなかの企業の在り方】

1970年代には40億人だった地球の人口が、この50年間ほどで、なんと2倍の80億人になりました。この後まだ増え続けることが予想されています。

水槽でも魚の数が増えれば環境が汚染されます。地球も同じです。

水・食料・エネルギー・あらゆる資源は有限ですから、需要量に供給量が追いつかなくなる可能性があります。

このような地球環境ですから、企業は環境問題と真剣に向き合うことを社会から求められています。

また、リサイクルを促進させて、資源の枯渇や価格の高騰を防ごう、そしてリサイクルでゴミの量を減らしてエネルギーの消費や二酸化炭素の排出を抑えようという動きが各産業で高まっています。

【車の製造に使用されるプラの25%はリサイクル材の使用が義務付け】

今年、欧州委員会は、新車の製造に使用されるプラスチックの25%にリサイクル材を使用することを義務付けました。そのうち25%は廃車部品からリサイクルしなければならないとのことです。

現在、日本国内で最大のプラ再生工場を持っているのはトヨタグループです。

EUで車を販売するには、リサイクルに本気で取り組むしかないのです。

繊維製品に関してもEUは「2030年までにEU域内で販売される繊維製品を、耐久性があり、リサイクル可能で、リサイクル済み繊維を大幅に使用し、危険な物質を含まず、労働者の権利などの社会権や環境に配慮したものにする」との目標を掲げているそうです。

フランスでは22年、売れ残った衣類の廃棄を禁止する法律が施行されました。

さらに、この10月からは、服や靴の修理に補助金が設けられ、認可を受けた店で修理をすれば、料金の一部の払い戻しが受けられるようになったそうです。この施策のためにフランス政府が設定した予算は5年で240億円。

複数の主要国が10年ほど前から導入しているライドシェアを、日本はまだ検討検討と言っているような状況ですから、日本がすぐに欧米のようにダイナミックに変化するとは思っていません。しかし遅れながらもゆるやかに確実に、世界の大きな流れと同じ方向に進んで行くと思います。そして一定の割合を超えると付和雷同で一気に変化が進む。日本はいつもそんな感じです。

【最後に】

地球人口が40億人ほどだった20世紀は、大量生産、大量消費、大量廃棄の時代でしたが、地球人口が80億人になり、さらに増加して行く21世紀は資源の無駄使いが出来ませんから、丈夫で長持ちするモノ、リペアできるモノ、リサイクルの時代になって行くと思います。

当社は、これまでも繊維のリサイクル(反毛)を36年続けてまいりました。

これからは「次世代の反毛技術」で、地球人口80億人の社会に貢献して行く所存です。